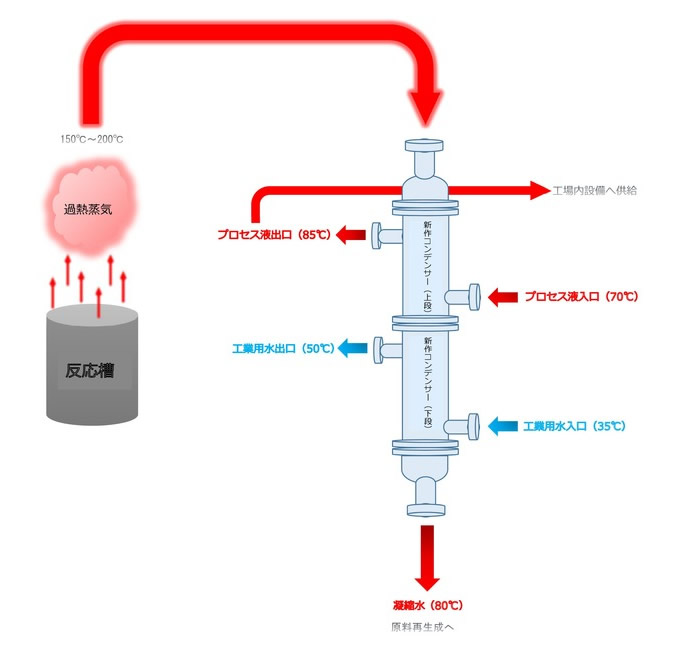

化学プラント向け 熱回収装置 過熱蒸気コンデンサー(垂直多管円筒式熱交換器)

某化学プラントの分解工程にて発生する原料含有過熱蒸気を熱源とし(チューブ側)、コンデンサを用いて

工場内プロセス液(温水)を昇温させる装置・設備です。

コンデンサは、上下2分割構造として能力設計を行ない、上段シェル側にはプロセス液(温水)を用い、

下段シェル側には、工業用水(35℃)を使用し、過熱蒸気を80℃の温水へと凝縮させます。

本装置の制御としては、プロセス液入口温度70℃、凝縮液出口温度80℃を一定に保ちます。

計画

(手前)既設コンデンサー φ850 (右奥)新設コンデンサー φ400

今回は、数十年前に設置されたコンデンサー(シェル径φ850X4000L)を更新するのと同時に

熱回収をしたいというユーザー様のご要望もあり、現状の運転データを基に熱収支計算を行なう

事からスタートしました。

ユーザー様の方にも既設設備の設置当時の図面や設計資料も殆ど残っていなかった為、

現場にて既設器のスケッチを行ない、現状の流量や温度で既設熱交換器を使用した場合の

シミュレーション(計算)を行なったところ、かなりオーバースペックとなっている事が判明しました。

これは数十年前と比べて生産量の減少や生産品が変化した事が考えられます。

最大負荷に合わせて設計した熱交換器の伝熱面積は一定で可変出来ませんが、運転状況により

負荷は変動します。負荷に見合わない伝熱面積の熱交換器を使用すると様々なトラブルの要因と

なりますので、現状の運転状況や負荷に合わせた適正な熱交換器を選定する必要があります。

現在の運転状況に見合ったコンデンサーを、出来る限りコンパクトにする事を主眼に置くことにより

既設器φ850(44㎡)⇒新規φ400(29㎡)に設計しました。

シミュレーションを行なわず、既設器と同じ伝熱面積のコンデンサーを製作した場合より、

大幅にイニシャルコストを削減する事が可能となり運転も安定します。

また、過熱蒸気に含まれる原料が伝熱管に固着し閉塞され、性能が低下する度に定期的なメンテナンスが

必要であった為、新規コンデンサーを設計する際は、管内流速を速め自浄作用にて原料の固着を出来る限り

防ぐ事にも着眼しております。

システム概要

コンデンサー製作

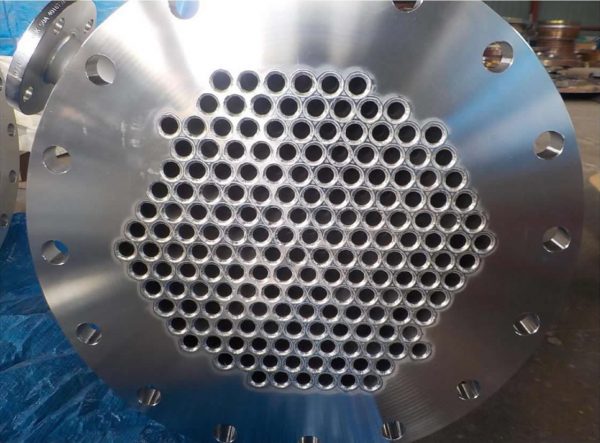

【チューブシート】

酸洗・不動態化処理完了後です。チューブとチューブシートとの接合は強力拡管+シール溶接となります。

【チャンネルカバー・中間ダクト・コニカルダクト】

酸洗・不動態処理後

【シェル内面】

酸洗・不動態化処理後

【真空試験】

コンデンサー全体組立後の真空試験となります。

工事

今回は既設コンデンサーの撤去、新設コンデンサーの据付、貯湯タンクの設置、配管工事及び計装機器類設置工事、

保温工事までが幣社所掌範囲となります。

【既設コンデンサー撤去】

【新設コンデンサー据付】

【新設貯湯タンク・架台・ポンプ】

【新設コンデンサ保温済み】

試運転調整

総合試運転については、実負荷による運転が安定した後に設計値と実測値を比較し、

プロセス液が加温され、また過熱蒸気が凝縮し温水へと相変化する一定の制御が保たれているか

調整・確認します。

コンデンサの能力については、実測値にてU値計算を行ない、設計点よりも上回っていれば

充分な性能を有していると判断します。

結果

装置の制御の確認としては、客先DCSのタブレット端末にてプロセス液の流量・温度、

また過熱蒸気⇒温水の温度が計画通り適切に制御出来ているかを確認しました。

また、コンデンサの能力についても各計測機器類の実測データをポイント毎に記録し、

それら実測値にて計算を行ない、設計点のU値よりも試運転時のU値が上回り、充分な効率を所持

しているものと判断する事が出来ました。

これにより効率よく熱回収している事が分かります。

お問い合わせ

シーテックでは各工場に必要な仕様で熱交換器をオーダーメイド設計・製造しております。

納入後のメンテナンスや定期点検、リニューアルまで一貫して承ります。

ご質問、お見積もりはお気軽にお問い合わせください。